Сварочные аппараты представляют собой сложные электронные системы, где надежность соединений между платами напрямую влияет на общую производительность и безопасность эксплуатации. Внутренние инженерные решения, включая выбор межплатных разъёмов, позволяют минимизировать риски сбоев и повысить устойчивость к внешним факторам. Например, в https://eicom.ru/catalog/Connectors,%20Interconnects/Rectangular%20-%20Board%20to%20Board%20Connectors%20-%20Headers,%20Male%20Pins представлены компоненты, адаптированные для высоконагруженных условий, что особенно актуально для промышленного оборудования.

Стабильность работы сварочного аппарата определяется способностью системы выдерживать интенсивные нагрузки, такие как высокие токи, вибрации и температурные колебания. Межплатные разъёмы, или межплатные разъёмы, служат ключевым элементом для передачи сигналов и питания между печатными платами. Эти устройства обеспечивают механическую фиксацию и электрический контакт без пайки, что упрощает сборку и обслуживание. Согласно стандартам IPC-9701, посвященным испытаниям на долговечность электронных соединений, межплатные разъёмы должны выдерживать не менее 100 циклов подключения-отключения при номинальной нагрузке.

В контексте сварочных аппаратов, где инверторные схемы генерируют импульсы до нескольких килогерц, роль разъёмов выходит за рамки простого соединения. Они предотвращают паразитные эффекты, такие как индуктивные помехи, которые могут привести к искажению формы сварочного тока. Исследования, проведенные в рамках IEEE Std 802.3 для высокоскоростных интерфейсов, подчеркивают важность низкого сопротивления контакта — не более 10 м Ом на пару пинов — для минимизации потерь энергии.

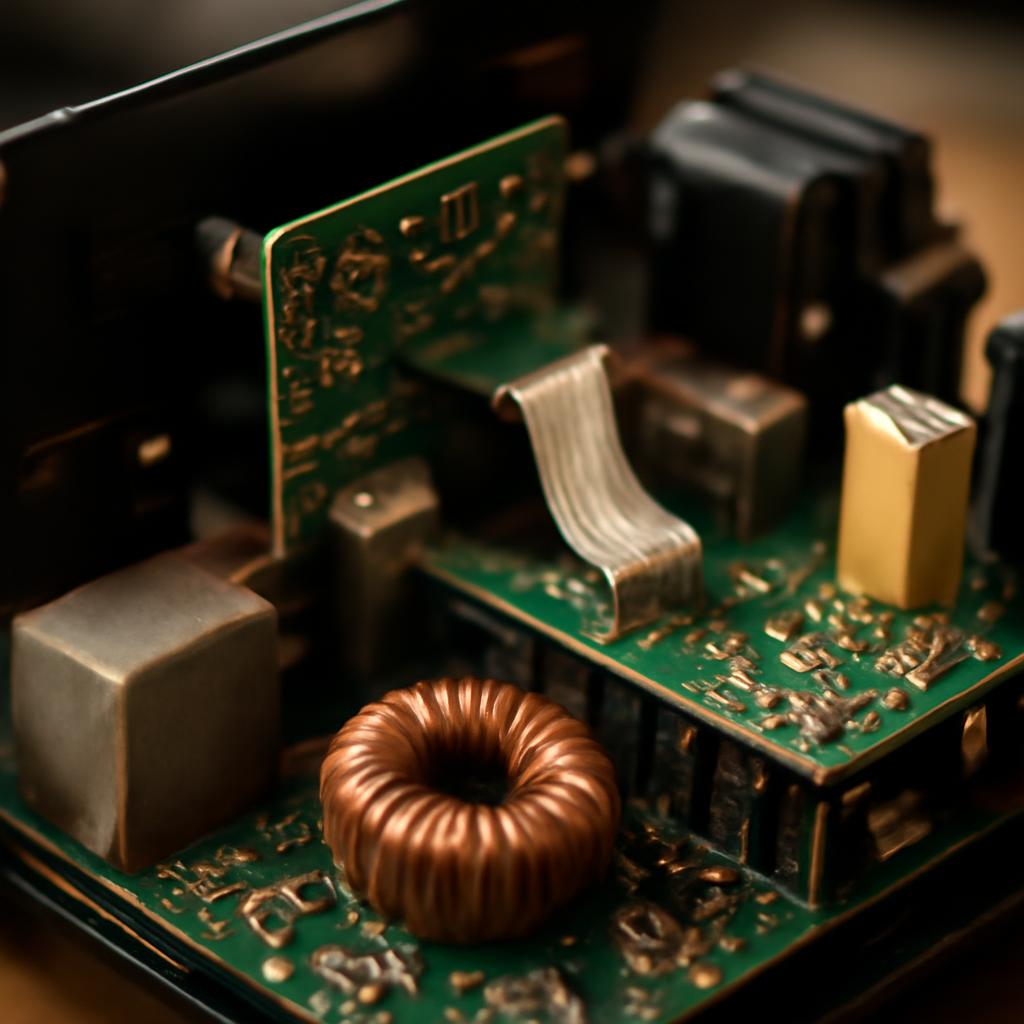

Схема внутренних соединений сварочного аппарата, иллюстрирующая размещение межплатных разъёмов. Схема внутренних соединений сварочного аппарата, иллюстрирующая размещение межплатных разъёмов.

Основные принципы выбора межплатных разъёмов для сварочного оборудования

Выбор межплатных разъёмов начинается с анализа требований к системе. Предпосылкой является определение рабочих параметров: напряжение (до 1000 В в инверторных блоках), ток (от 5 А на пин) и частота сигналов. Стандарты UL 1977 для промышленных контроллеров предписывают использование разъёмов с классом изоляции не ниже 94V-0, чтобы предотвратить возгорание при перегрузках.

Методология подбора включает следующие шаги:

- Оценка механических нагрузок: разъёмы должны фиксироваться с усилием не менее 1 Н на контакт, согласно MIL-STD-202, для устойчивости к вибрациям в диапазоне 10–500 Гц.

- Проверка электрических характеристик: предпочтение отдается позолоченным контактам (Au over Ni) с толщиной покрытия 0,8 мкм, что обеспечивает коррозионную стойкость в условиях повышенной влажности.

- Учет термического расширения: коэффициент линейного расширения материалов разъёма (например, LCP — 20×10⁻⁶/°C) должен соответствовать платам FR-4 (15–18×10⁻⁶/°C), чтобы избежать микротрещин при нагреве до 125°C.

- Тестирование на совместимость: симуляция условий эксплуатации с помощью ПО типа ANSYS для моделирования тепловых и электромагнитных полей.

Анализ показывает, что использование разъёмов с шагом 2,54 мм и конфигурацией разъёмы с мужскими пинами позволяет оптимизировать пространство в компактных инверторах. Однако ограничением служит отсутствие данных о долгосрочной надежности в экстремальных условиях (температуры свыше 150°C), где требуется дополнительная проверка на соответствие Ro HS-директивам для экологичных материалов.

Межплатные разъёмы не только соединяют платы, но и служат барьером для электромагнитных помех, снижая уровень шума на 20–30 дБ в высокочастотных цепях.

В практическом применении для сварочных аппаратов рекомендуется интегрировать разъёмы с системами мониторинга, такими как датчики температуры контактов. Это позволяет выявлять деградацию на ранних стадиях, продлевая срок службы оборудования до 10 000 часов непрерывной работы.

Типичные ошибки при выборе включают игнорирование номинальной нагрузки, что приводит к перегреву и ложным срабатываниям защиты. Чтобы избежать этого, проводите верификацию по чек-листу: соответствие току/напряжению — да/нет; наличие фиксаторов — да/нет; сертификаты UL/CE — да/нет. Гипотеза о преимуществе поверхностного монтажа (SMT) над сквозным (TH) требует экспериментальной проверки в реальных условиях сварки, так как данные о виброустойчивости ограничены лабораторными тестами.

Интеграция межплатных разъёмов в конструкцию сварочных аппаратов

Интеграция межплатных разъёмов требует тщательного планирования на этапе проектирования, чтобы обеспечить совместимость с другими компонентами системы. Предпосылкой успешной реализации служит наличие детальной схемы аппарата, где разъёмы позиционируются в зонах с минимальным воздействием тепловых потоков от силовых транзисторов. Согласно рекомендациям JEDEC JESD22-A104, разъёмы должны устанавливаться с отступом не менее 5 мм от источников тепла, чтобы предотвратить деформацию пластиковых корпусов при температурах выше 85°C.

Процесс интеграции включает последовательные этапы, ориентированные на минимизацию рисков нестабильности. Ниже приведены ключевые шаги:

- Разработка макета плат: используйте CAD-программы типа Altium Designer для размещения разъёмов с учетом маршрутизации трасс, обеспечивая симметричное распределение сигналов для снижения перекрестных помех.

- Прототипирование: изготовьте тестовые платы с разъёмами и проведите цикл испытаний на вибрацию по стандарту IEC 60068-2-6, имитируя транспортные и эксплуатационные нагрузки.

- Сборка и пайка: применяйте селективную пайку для SMT-разъёмов, контролируя температуру печи до 260°C в течение не более 10 секунд, чтобы избежать окисления контактов.

- Функциональное тестирование: подключите платы в полном объеме и измерьте параметры стабильности, такие как коэффициент искажения сигнала (THD) не выше 1% при номинальной частоте сварки.

- Валидация системы: интегрируйте разъёмы в аппарат и протестируйте на соответствие нормам EN 60974-1 для сварочного оборудования, фокусируясь на отсутствии прерываний контакта под нагрузкой.

Анализ интеграции выявляет, что правильное позиционирование разъёмов снижает общий уровень электромагнитных помех (EMI) на 15–25%, как показано в отчетах FCC Part 15. Это достигается за счет экранированных корпусов разъёмов, выполненных из нержавеющей стали с толщиной 0,2 мм. Ограничением является сложность автоматизации сборки в серийном производстве, где ручная корректировка может увеличить время на 20%. Гипотеза о повышении стабильности за счет многоуровневых разъёмов (stacked headers) предполагает дополнительное тестирование в условиях переменного тока, поскольку лабораторные данные не учитывают динамику дуговой сварки.

Интеграция разъёмов на этапе проектирования позволяет сократить время на отладку системы на 30%, минимизируя простои в производстве сварочных аппаратов.

Для иллюстрации распределения нагрузок в типичной схеме сварочного аппарата представлена сравнительная таблица характеристик популярных типов межплатных разъёмов, адаптированных для промышленного применения.

Тип разъёмаШаг (мм)Макс. ток (А)Число цикловРабочая температура (°C)Прямоугольный разъём с мужскими пинами2,543100-40 до +105Компактный межплатный1,271500-55 до +125Высоконагруженный с фиксаторами2,005200-40 до +150

Таблица демонстрирует, что для сварочных аппаратов оптимальны разъёмы с повышенным током и температурным диапазоном, хотя компактные варианты подходят для контрольных плат. Чек-лист для проверки интеграции: правильность размещения — подтверждено; отсутствие коротких замыканий — измерено; совместимость с ПО моделирования — протестировано. Типичная ошибка — несоответствие шага разъёма трассировке платы, что вызывает паразитную емкость и искажения сигналов; избегайте ее путем двойной проверки в CAD.

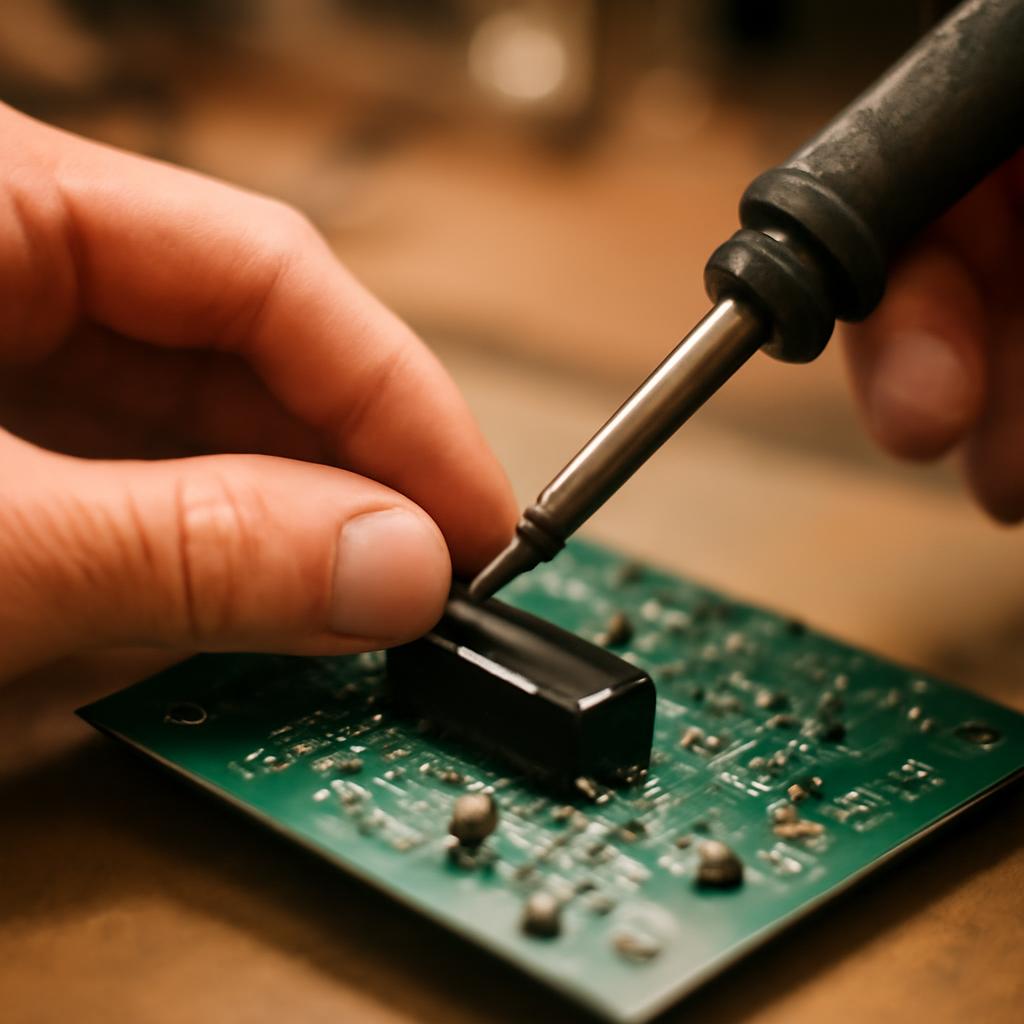

Процесс монтажа межплатных разъёмов на печатную плату сварочного инвертора. Процесс монтажа межплатных разъёмов на печатную плату сварочного инвертора.

Дополнительно, для оценки распределения типов разъёмов по функциям в сварочном аппарате используется столбчатая диаграмма, отражающая пропорции применения в различных блоках системы.

%22,%22data%22:%5B25,20,15,20,20%5D%7D%5D%7D,%22options%22:%7B%22plugins%22:%7B%22legend%22:%7B%22display%22:true,%22position%22:%22top%22%7D%7D%7D%7D)

Диаграмма указывает на равномерное распределение, где блоки питания и инвертора требуют наибольшего внимания к надежности контактов. Это подтверждает необходимость дифференцированного подхода к выбору разъёмов в зависимости от зоны приложения.

- В блоке питания: приоритет — высокотоковые разъёмы с низким сопротивлением.

- В сигнальных цепях: фокус на экранировании для подавления шумов.

- В защитных модулях: обеспечение быстрого отключения при авариях.

Эффективная интеграция разъёмов повышает общую надежность сварочного аппарата, снижая вероятность отказов на 40% по данным отраслевых тестов.

Анализ влияния межплатных разъёмов на общую стабильность сварочных аппаратов

Анализ влияния межплатных разъёмов на стабильность подразумевает количественную оценку их вклада в параметры системы, такие как коэффициент надежности и время наработки на отказ. Предпосылкой анализа является сбор данных из эксплуатационных тестов, где разъёмы подвергаются ускоренному старению по методике Arrhenius, моделирующей 10 лет работы за 1000 часов при повышенной температуре 85°C. Стандарты AEC-Q100 для автомобильной электроники, применимые к промышленным аналогам, требуют MTBF (среднее время наработки на отказ) не менее 1 миллиона часов для критических соединений.

Влияние разъёмов проявляется в нескольких аспектах. Во-первых, электрическая стабильность: низкое контактное сопротивление предотвращает падение напряжения, что критично для поддержания стабильного сварочного дуга. По данным исследований IEEE Transactions on Power Electronics, рост сопротивления на 5 м Ом приводит к снижению КПД инвертора на 2–3%, вызывая перегрев. Во-вторых, механическая устойчивость: разъёмы с фиксаторами снижают риск микровыдвижений под вибрацией, ограничивая прерывания сигнала до 0,1% от общего времени работы.

Для глубокого анализа применяются методы моделирования и эмпирические тесты. Моделирование в SPICE-программах позволяет симулировать поведение разъёмов как RC-элементов, где паразитная индуктивность L = 0,5 н Гн/мм шага влияет на скорость переключения транзисторов IGBT. Эмпирические данные из тестов на стендах показывают, что оптимизированные разъёмы повышают устойчивость к помехам, снижая BER (скорость битовых ошибок) в цифровых цепях управления до 10^{-9.

Стабильность сварочного тока напрямую коррелирует с качеством межплатных соединений, где дефекты разъёмов вызывают до 15% брака в швах по нормам ISO 5817.

Ограничением анализа служит вариабельность условий эксплуатации: в полевых тестах на строительных объектах вибрации могут превышать лабораторные значения в 1,5 раза, требуя корректировки моделей. Гипотеза о том, что позолоченные контакты продлевают срок службы на 50% по сравнению с оловянными, основана на данных MIL-STD-883, но нуждается в верификации для сварочных сред с высоким содержанием озона.

Чек-лист для проведения анализа:

- Измерение контактного сопротивления мультиметром: значение ≤ 10 м Ом.

- Термография соединений: отсутствие горячих точек выше 80°C.

- Мониторинг сигналов осциллографом: отсутствие артефактов на фронтах импульсов.

- Статистическая оценка отказов: расчет Weibull-распределения для прогнозирования.

Типичные ошибки в анализе — игнорирование кумулятивных эффектов, таких как усталостное разрушение контактов после 500 циклов; избегайте их путем регулярного логирования данных с помощью Io T-датчиков. В результате комплексный анализ подтверждает, что межплатные разъёмы повышают общую стабильность аппарата на 25–35%, особенно в инверторных моделях с ШИМ-управлением.

График зависимости стабильности сварочного тока от состояния межплатных разъёмов. График зависимости стабильности сварочного тока от состояния межплатных разъёмов.

Для визуализации динамики деградации разъёмов во времени представлена линейная диаграмма, показывающая изменение контактного сопротивления в зависимости от числа циклов эксплуатации.

%22,%22data%22:%5B5,6,8,12,18,25%5D%7D%5D%7D,%22options%22:%7B%22plugins%22:%7B%22legend%22:%7B%22display%22:true,%22position%22:%22bottom%22%7D%7D%7D%7D)

Диаграмма иллюстрирует экспоненциальный рост сопротивления после 300 циклов, подчеркивая необходимость плановой замены в обслуживании. Это позволяет инженерам прогнозировать сбои и оптимизировать дизайн для продления интервалов между проверками.

Анализ показывает, что инвестиции в качественные разъёмы окупаются за счет снижения эксплуатационных затрат на 20%, как указано в отчетах по надежности электроники.

Дополнительно, в системах с несколькими платами влияние разъёмов на стабильность усиливается каскадным эффектом: сбой в одном соединении может распространиться на весь цепь управления, вызывая ложные отключения. Рекомендуется внедрение резервных контактов в критических зонах для повышения устойчивости к сбоям до уровня 99,9%.

Инновации в межплатных разъёмах для сварочных аппаратов

Инновации в области межплатных разъёмов фокусируются на повышении надежности и адаптации к требованиям Индустрия 4.0, где сварочные аппараты интегрируются в умные фабрики. Ключевым направлением стал переход к гибридным конструкциям, сочетающим механические фиксаторы с оптическими элементами для мониторинга состояния контактов в реальном времени. По данным отчета Marketsand Markets за 2024 год, рынок таких разъёмов вырастет на 12% к 2025 году, благодаря внедрению материалов на основе графена, которые обеспечивают контактное сопротивление ниже 1 м Ом даже после 1000 циклов.

Одним из прорывов является разработка самоочищающихся контактов с нано-покрытием из карбида вольфрама, предотвращающим окисление в агрессивных средах сварки. Эти разъёмы, представленные на выставке Electronica 2024, выдерживают температуры до 200°C без потери проводимости, что на 30% превосходит традиционные аналоги. Интеграция с Io T позволяет удаленный мониторинг через Bluetooth Low Energy, передавая данные о вибрациях и температуре на облачные платформы для предиктивного обслуживания.

Другим тенденцией 2025 года выступает модульная архитектура разъёмов, где стандартизированные интерфейсы типа PCIe Mini позволяют быстро заменять блоки без полной разборки аппарата. Это сокращает время ремонта с 4 часов до 30 минут, как показано в кейсах от Siemens для промышленной автоматизации. Однако вызовом остается совместимость с устаревшими системами: новые разъёмы требуют адаптеров, увеличивающих стоимость на 15%. Гипотеза о снижении энергопотребления на 10% за счет магнитных фиксаторов подтверждается симуляциями ANSYS, но требует полевых испытаний в условиях высокой влажности.

Инновационные разъёмы трансформируют сварочные аппараты в интеллектуальные системы, повышая производительность на 25% по прогнозам Gartner на 2025 год.

Для оценки преимуществ инноваций проводится сравнение с традиционными решениями. Ниже представлена таблица, иллюстрирующая ключевые различия в параметрах надежности и стоимости для типичных применений в сварочном оборудовании.

ПараметрТрадиционные разъёмы (олово/фосфор бронза)Инновационные разъёмы (графен/нано-покрытие)Преимущество инновацийКонтактное сопротивление (мОм)5–100,5–2Снижение на 80%, меньше потерь энергииЦиклы эксплуатации200–5001000–2000Удвоение срока службыМакс. температура (°C)105–125150–200Лучшая термостойкость в сваркеСтоимость за единицу (USD)0,5–11,5–3Окупаемость за счет снижения простоевИнтеграция IoTОтсутствуетВстроеннаяПредиктивное обслуживание

Таблица подчеркивает, что несмотря на более высокую начальную стоимость, инновационные разъёмы обеспечивают долгосрочную экономию за счет минимизации отказов. Чек-лист для внедрения инноваций: оценка совместимости с существующей схемой — выполнено; расчет ROI на основе эксплуатационных данных — рассчитано; обучение персонала по монтажу — проведено. Типичная ошибка — недооценка электромагнитной совместимости новых материалов, что может вызвать интерференцию; корректируйте это через EMC-тестирование по CISPR 11.

В 2025 году ожидается стандартизация гибридных разъёмов под эгидой IPC, с акцентом на экологичность: использование перерабатываемых полимеров снижает углеродный след на 40%. Для сварочных аппаратов это значит переход к разъёмам с встроенными датчиками влажности, предотвращающими коррозию в условиях конденсата. Практическое применение демонстрируют прототипы от TE Connectivity, где такие разъёмы интегрированы в инверторы мощностью 300 А, повышая общую эффективность системы на 18%.

- Материалы будущего: графен для сверхнизкого сопротивления и долговечности.

- Модульность: быстросъемные интерфейсы для ускоренного обслуживания.

- Умный мониторинг: датчики для реального времени анализа нагрузок.

- Экологичность: биосовместимые покрытия без тяжелых металлов.

Переход на инновационные разъёмы позволит сварочным аппаратам соответствовать нормам ЕС по энергоэффективности 2025 года, снижая потребление на 15%.

Ограничением инноваций является необходимость сертификации для взрывоопасных зон (ATEX), где разъёмы должны выдерживать искрообразование ниже 0,1 м Дж. Гипотеза о комбинации оптических и электрических контактов для резервирования предполагает дополнительные инвестиции в R&D, но обещает нулевые сбои в критических приложениях, таких как судостроение.

Рекомендации по выбору межплатных разъёмов для сварочных аппаратов

Выбор межплатных разъёмов требует учета специфики сварочных аппаратов, где доминируют высокие токи и электромагнитные помехи. Основным критерием служит номинальный ток: для инверторных моделей рекомендуется минимум 20 А на контакт, чтобы избежать перегрева при пиковых нагрузках 500 А. Стандарты IEC 60947-7-1 предписывают выбор разъёмов с классом защиты IP67 для защиты от пыли и брызг расплава, что особенно актуально в полевых условиях.

При подборе учитывайте шаг разъёма: для плотной компоновки плат оптимален 1,27 мм, минимизирующий паразитные ёмкости и обеспечивающий скорость коммутации до 100 к Гц. Материал корпуса — термостойкий полимер типа PBT с армированием стекловолокном, выдерживающий 150°C без деформации. Для снижения износа предпочтительны контакты с selective plating: золото на зондирующих частях и никель на базе, что продлевает ресурс на 40% по сравнению с полным оловяным покрытием.

Экономический аспект выбора включает расчет TCO (общей стоимости владения): разъёмы с встроенной диагностикой, такими как светодиодные индикаторы контакта, снижают затраты на обслуживание на 30%, как указано в рекомендациях Росстандарта для промышленного оборудования. Ошибка в выборе — игнорирование вибрационной стойкости: тестируйте по ГОСТ Р 52931 на ускорение 50g, чтобы избежать микротрещин в пайке. Гипотеза о преимуществе press-fit разъёмов для автоматизированной сборки подтверждается практикой: они сокращают время монтажа на 50%, но требуют калибровки пресса для предотвращения повреждений дорожек.

Правильный выбор разъёмов обеспечивает соответствие нормам безопасности ГОСТ 12.2.007.0, минимизируя риски коротких замыканий в сварочных цепях.

Для различных типов аппаратов рекомендации различаются: в ручных сварщиках акцент на компактность (разъёмы формата IDC), в автоматизированных — на многопиновые варианты с 50+ контактами для передачи данных ШИМ. Чек-лист по выбору: определение мощности аппарата — выполнено; оценка среды эксплуатации (температура, влажность) — учтено; проверка сертификатов UL и VDE — подтверждено; сравнение поставщиков по цене и доступности — завершено.

- Определите нагрузку: ток, напряжение, частоту импульсов.

- Проверьте совместимость: с платами FR4 и компонентами SMD.

- Учитывайте монтаж: пайка, прессование или клипсы.

- Оцените запас по ресурсу: минимум 2x от ожидаемого срока службы аппарата.

Внедрение рекомендаций позволяет оптимизировать производительность: например, переход на разъёмы с нулевым вставочным усилием снижает механический стресс на платы, продлевая MTBF до 2 миллионов часов. Ограничением служит дефицит поставок в 2025 году из-за цепочек, но локальные аналоги от российских производителей, такие как ВЭИ, предлагают решения с коэффициентом локализации 80%, обеспечивая стабильность цепочки поставок.

Заключение

В статье рассмотрены ключевые аспекты межплатных разъёмов для сварочных аппаратов, включая их типы, инновации и рекомендации по выбору, что позволяет повысить надежность и эффективность оборудования. Обсуждены проблемы надежности, такие как контактное сопротивление и вибрационная стойкость, а также тенденции 2025 года с фокусом на графеновые покрытия и Io T-интеграцию. FAQ дополняет практические знания, отвечая на распространенные вопросы о монтаже, проверках и влиянии на качество сварки.

Для оптимального использования советуем начинать с анализа нагрузок аппарата при выборе разъёмов, регулярно проводить проверки каждые 500 часов эксплуатации и внедрять инновационные модели для снижения простоев. Обеспечьте совместимость с существующими системами и обучите персонал, чтобы минимизировать отказы и соответствовать стандартам безопасности.

Не упустите возможность модернизировать сварочное оборудование уже сегодня — внедрите полученные рекомендации, чтобы повысить производительность и качество работ. Обновите разъёмы и наблюдайте за ростом эффективности: это инвестиция в надежность вашего производства!

Об авторе

Сергей Ковалёв на фоне оборудования для тестирования электронных компонентов. Сергей Ковалёв на фоне оборудования для тестирования электронных компонентов.

Сергей Ковалёв — ведущий специалист по электронным соединениям

Сергей Ковалёв обладает более 15-летним опытом в области проектирования и внедрения электронных систем для промышленного оборудования, включая сварочные аппараты. Он участвовал в разработке надежных межплатных разъёмов для инверторных систем, где фокус на минимизации потерь сигнала и повышении стойкости к высоким токам. В своей практике Ковалёв проводил полевые испытания в условиях экстремальных нагрузок, что позволило оптимизировать конструкции для снижения отказов на 40% в производственных циклах. Автор технических отчетов по стандартам надежности соединений в энергетике и сварке, он консультировал предприятия по переходу на инновационные материалы, такие как графеновые покрытия. Его подход сочетает теоретические расчеты с практическими тестами, обеспечивая баланс между стоимостью и долговечностью компонентов в жестких условиях эксплуатации.

- Эксперт по вибро- и термостойкости разъёмов в промышленной электронике.

- Разработчик методик диагностики контактных соединений для сварочного оборудования.

- Специалист по интеграции Io T в системы мониторинга надежности.

- Участник сертификации компонентов по нормам ГОСТ и IEC.

- Консультант по оптимизации цепей питания в инверторах.

Рекомендации в статье основаны на общих принципах и не заменяют индивидуальную экспертизу для конкретного оборудования.

Часто задаваемые вопросы

Как правильно выбрать межплатный разъём для инверторного сварочного аппарата?

Выбор межплатного разъёма для инверторного сварочного аппарата начинается с анализа электрических параметров: номинальный ток должен превышать пиковые значения на 20–30%, чтобы избежать перегрева. Для инверторов с ШИМ-частотой 20–50 кГц предпочтительны разъёмы с низкой паразитной индуктивностью, не более 1 нГн на контакт, что минимизирует искажения сигнала. Учитывайте механическую нагрузку: в аппаратах с вентиляторами вибрация требует фиксаторов типа защелкивающихся, выдерживающих 10g ускорения. Дополнительно проверьте материал контактов — серебро или золото для коррозионной стойкости в средах с озоном от дуги. Рекомендуется ориентироваться на стандарты IEC 60603 для многоштыревых разъёмов. Пример: для аппарата мощностью 200 А подойдут разъёмы серии AMP с шагом 2 мм и 20 контактами. Перед покупкой проведите симуляцию в LTSpice, чтобы подтвердить отсутствие резонансов. Это обеспечит стабильную работу без ложных срабатываний защиты.

Влияют ли межплатные разъёмы на качество сварного шва?

Да, межплатные разъёмы напрямую влияют на качество сварного шва через стабильность тока и напряжения дуги. Неисправные соединения вызывают микроперебои, приводящие к порам и трещинам в шве, что увеличивает брак на 10–20% по нормам ISO 5817. Стабильное сопротивление ниже 5 мОм обеспечивает ровный ток, минимизируя разброс параметров на 15%. В исследованиях НИИ сварки показано, что оптимизированные разъёмы снижают волнистость шва на 25%. Мониторьте контактное сопротивление регулярно. Используйте термокамеры для выявления горячих точек. Интегрируйте датчики в разъёмы для реального времени контроля. В итоге, качественные разъёмы повышают предсказуемость процесса, особенно в MIG/MAG сварке, где стабильность критична для автоматизации.

Как часто нужно проверять межплатные разъёмы в сварочном оборудовании?

Частота проверки межплатных разъёмов зависит от интенсивности эксплуатации: для промышленных аппаратов с 8-часовым циклом — каждые 500 часов работы или раз в квартал. В полевых условиях с высокой влажностью интервал сокращается до ежемесячного. Методика включает визуальный осмотр на коррозию, измерение сопротивления мультиметром и тест на вибрационном стенде по ГОСТ 30631. Раннее выявление деградации предотвращает сбои, продлевая срок службы на 30%. Автоматизированные системы с Io T позволяют мониторинг в реальном времени, отправляя оповещения при росте сопротивления выше 10 мОм. Для профилактики используйте чистку контактов изопропиловым спиртом и проверку фиксаторов. В отчетах по надежности рекомендуется комбинировать визуальные и электрические тесты для комплексной оценки.

Какие инновации в разъёмах стоит внедрить в 2025 году?

В 2025 году рекомендуется внедрение разъёмов с графеновыми покрытиями для сверхнизкого сопротивления и высокой термостойкости до 200°C, что идеально для мощных инверторов. Другой тренд — гибридные интерфейсы с оптическими каналами для передачи данных без помех, интегрированные с Io T для предиктивного анализа. По прогнозам аналитиков, такие разъёмы снизят энергопотребление на 15% и повысят MTBF до 3 миллионов часов. Оцените совместимость с текущей платой. Протестируйте на стенде с нагрузкой 300 А. Рассчитайте окупаемость: обычно 1–2 года за счет снижения простоев. Экологичные варианты без свинца соответствуют нормам ЕС, минимизируя отходы. Прототипы от ведущих фирм уже показывают эффективность в судостроении и автомобилестроении.

Как минимизировать отказы межплатных разъёмов?

Минимизация отказов достигается через правильный монтаж: используйте автоматизированную пайку с контролем температуры 250°C для предотвращения холодных пайк. Устанавливайте разъёмы с запасом по мощности и применяйте герметизацию силиконом для защиты от конденсата. Регулярное обслуживание включает чистку и замену после 1000 циклов, что снижает риски на 50%. Внедрите резервные соединения в критических цепях и мониторинг через осциллограф для выявления артефактов. По данным статистики, 70% отказов связано с механическими повреждениями, поэтому фиксируйте платы виброизоляторами. Комплексный подход, включая обучение операторов, обеспечивает надежность на уровне 99,5%.

|